Da ich mir die Stratos 230 FU als neue Dreselbank kaufen wollte, musste auch ein neues Untergestell dafür her. Die mit angebotenene Beine schieden aus, da dich in meiner Werkstatt wenig Platz habe und den Raum unter der Bank als Aufbewahrung nutzen wollte. Das habe ich bei meiner jetzigen Bank von JET auch schon gemacht, jedoch war der Unterbau als offene Regale mit Mauserboxen ausgeführt.

Das führt dazu, dass sich beim Drechseln Späne und Staub darin sammeln. Außerdem ist das Gestell nur zu bewegen, in dem man es an einer Seite anhebt und es so per angebrachter Rollen verfahren kann. Das gestaltet sich mit zunehmender Füllung der Boxen immer schwerer.

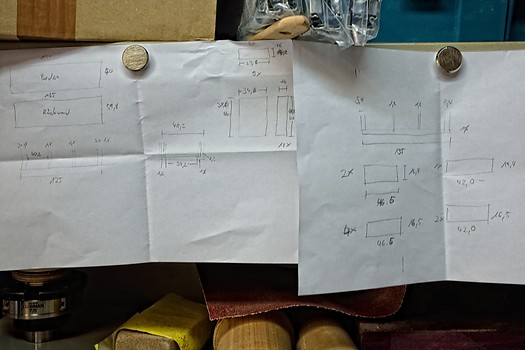

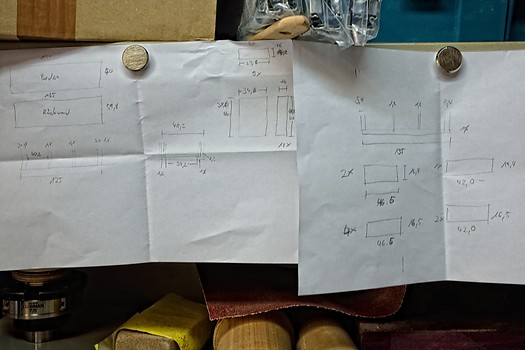

Beides sollte bei einem neuen Untergestell besser gemacht werden. Nachdem ich mir die Abmessungen der Drechselbank besorgt hatte, wurde zunächst eine 'professionelle' Zeichnung gemacht und überlegt wie ich das mit meinen noch vorhandenem Plattenmaterial aus Birke-Multiplex und MDF umsetzen konnte.

Für das Verfahren des Gestells inklusive Bank besorgte ich mir Heberollen (eine Kombination aus absenkbarem Fuß und Rolle) mit Hartgummifüßen und einer Tragkraft von 180 kg pro Fuß.

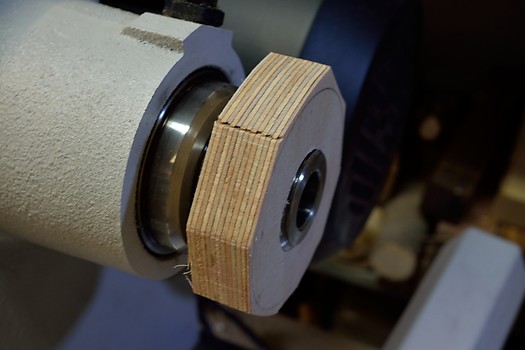

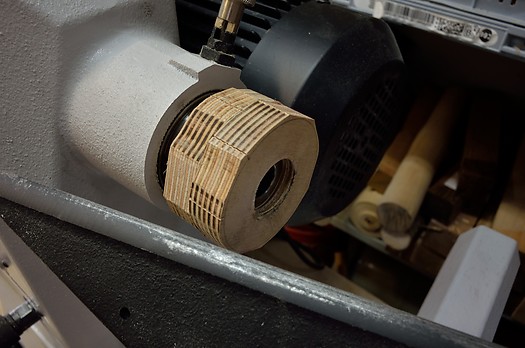

Um das Gewicht der Bank auf die Füße zu bringen, habe ich die beiden Seitenteile aus jeweils drei 18mm miteinander verleimten und verschraubten Multiplexplatten geplant. Dazu sollten im Gestell nun Schubladen statt offener Fächer vorhanden sein. Bei 135cm Breite und 50cm Höhe entschied ich mich für 3 Reihen a 3 Laden. Für die Schubladen wurden Kugelauszüge beschafft.

Während für die Deckplatte noch Multiplex zur Verfügung stand musste ich für die Rückseite auf ODF ausweichen.

Um ungehindert an der Drechselbank arbeiten zu können, habe ich mir versenkte Griffe besorgt. Während die Schubladenkorpusse aus MDF gebaut wurden, wurden die Fronten aus Multiplex zugesägt. Um das Eindringen von Spänen und Staub zu erschweren wurden die Fronten so dicht wie möglich gesetzt. Sie verdecken auch die massiven Außenwände.

Als Werkstattmöbel das zwangsläufig Gebrauchsspuren abbekommen wird, habe ich auf eine Oberflächenbehandlung verzichtet.

Nach endlichen Stunden des Werkens war es schließlich rechtzeitig vor Lieferung der neuen Drechselbank fertig. Das Leergewicht inklusive Schubladen habe ich grob mit 100kg errechnet. Ein testweises Anheben bestätigte die Rechnung.

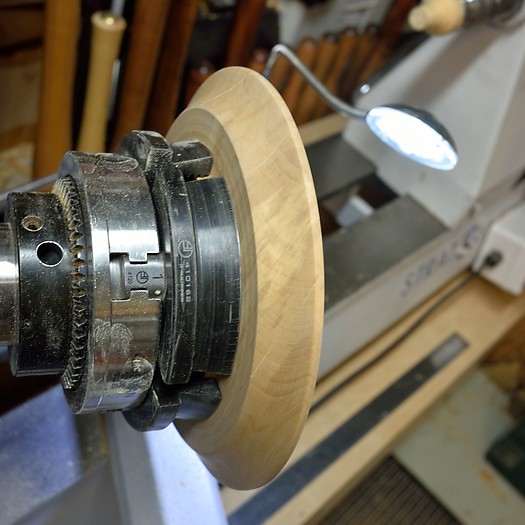

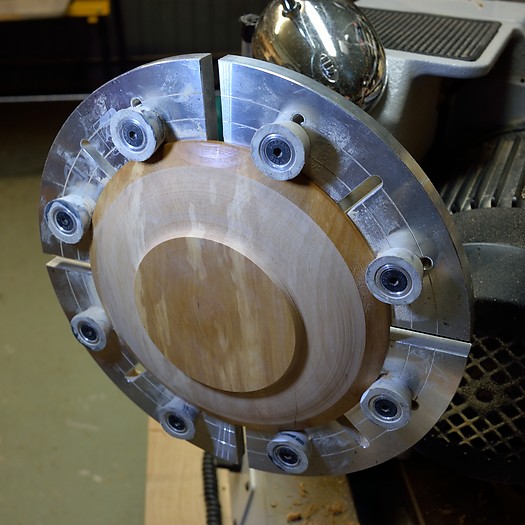

Und auch die neue Bank macht sich nun gut auf dem Untergestell.

Als letztes wurde die Bank noch mit dem Gestell verschraubt und an den beiden Seiten sowie hinten wurden noch Aufnahmen für Werkzeuge und Zubehör angebracht.

Für die Drechseleisen habe ich, die schon beim alten Gestell eingesezten HT-Kunstoffrohre aus dem Baummarkt eingesetzt. Ich finde diese Lösung praktisch, da die Eisen so geschützt sind, nicht aneinander schlagen, man sich nicht verletzen kann und sie immer schnell zur Hand sind.

VN:F [1.9.22_1171]

Rating: 4.5/5 (2 votes cast)

VN:F [1.9.22_1171]