Zur einfacheren Montag von Hilfsfutter auf der Drechselbank wollte mir die Möglichkeit schaffen, diese direkt auf das M33 Gewinde der Spindel zu schrauben. Also flux einen M33 Metall-Gewindebohrer besorgt. Da Holz nicht die Widerstandskraft von Stahl hat, verzichtete ich auf einen Vorschneider und erwarb nur einen Fertigschneider.

Für einen ersten Testlauf bohrte ich ein 30mm Loch in eine 18mm Multiplexplatte. Normal für ein M33 Kernloch wären 29,21mm.

Um den Gewindebohrer einfach führen zu können, nutzte ich eine Planscheibe die ja automatisch das passende Innengewinde besitzt.

Der Bohrer wurde soweit durch die Planscheibe gedreht, bis er mit seinem vorderen konischen Teil etwas aus der Scheibe herrausstand, dann mit dieser auf das Loch gesetzt und mit Zwingen befestigt. Zum Drehen benutzte ich einen Rollgabelschlüssel.

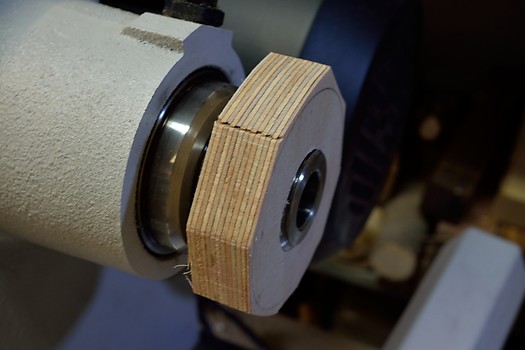

Nach dem Schneiden und Aussägen stellte sich heraus, dass sich die Scheibe problemlos mit leichten Kraftaufwand auf das Spindelgewinde drehen lies, aber zum einen waren die 18mm der Multiplexplatte nicht dick genug und zum zweiten lag die Scheibe nicht am Bund der Spindel an, so dass sie unter Belastung eventuell an zu etwas eiern anfangen könnte.

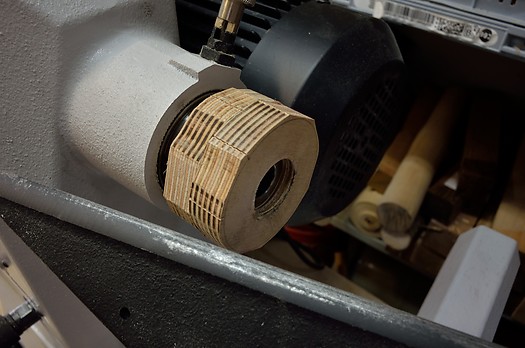

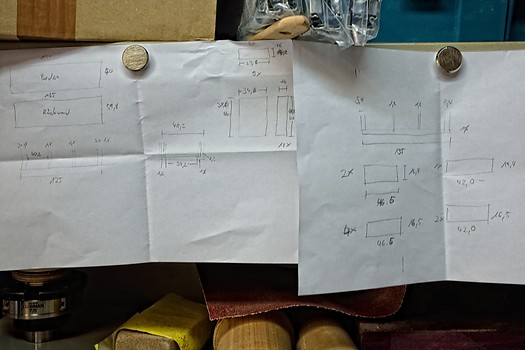

Beides gefiel mir nicht, und so wurde ein zweiter Versuch mit zwei verleimten Multiplexstücken gestartet. In den Rohling wurde zunächst ein 35mm Senkloch für den gewindelosen Teil der Spindel gebohrt und dieses danach mit 30mm weiter durchgebohrt. Das Gewindeschneiden wurde wie beim ersten Versuch durchgeführt und danach funktionierte auch das Aufschrauben bis an den Spindelbund perfekt. Zu guter letzt wurde der so aufgeschraubte Rohling zum Test schnell noch rund gedrechselt.

Der so fertiggestellte Rohling erhielt nun per Anleimung ein Spannfutter aus Fichte zum Halten von Serviettenringen und hat sich im ersten Einsatz bewährt.